Nei moderni processi di produzione di circuiti stampati (PCB) multistrato e ad alta densità (HDI), il processo di laminazione è uno dei passaggi fondamentali che determinano l'affidabilità e le prestazioni del prodotto finale. Essendo un elemento chiave in questo processo, che entra in contatto diretto con i materiali e trasmette pressione e calore, la qualità della lastra a specchio influisce direttamente sul successo o sul fallimento del risultato della laminazione. Questo articolo approfondirà le caratteristiche tecniche, le funzioni principali e i criteri scientifici da seguire nella selezione e nella manutenzione.Piastre a specchio per laminazione PCB.

Ruolo del processo definito con precisione

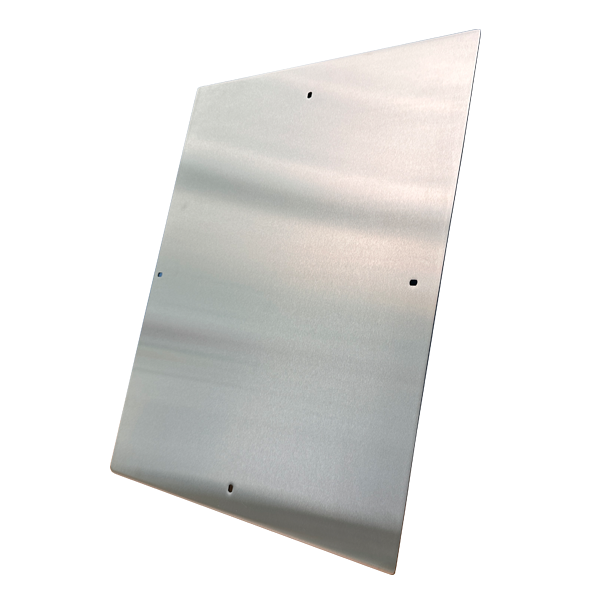

La piastra a specchio per pressatura PCB, solitamente realizzata in acciaio legato di alta qualità per utensili attraverso molteplici e precisi processi di lavorazione e trattamento termico, è caratterizzata da un'elevatissima planarità superficiale, levigatezza e un'eccellente resistenza al calore e alla pressione. Viene posizionata sopra e sotto la pila di laminazione (composta da foglio di rame, pre-preg, nucleo interno e buffer pad) in laminatori sotto vuoto o senza vuoto. Quando il laminatore si chiude, in condizioni di alta temperatura e pressione, la piastra a specchio svolge molteplici funzioni critiche:

Innanzitutto trasmette uniformemente pressione e calore. Questa è la sua funzione fondamentale. L'elevata planarità della superficie a specchio garantisce che la pressione venga applicata uniformemente su tutta l'area della scheda senza deviazioni, prevenendo problemi come difetti di adesione locali, riempimento insufficiente o flusso irregolare della resina. Allo stesso tempo, la sua eccellente conduttività termica garantisce che il calore della piastra riscaldante venga trasferito in modo efficiente e uniforme allo stack del PCB, consentendo alla resina nel pre-preg di fondersi, fluire e polimerizzare completamente, formando uno strato dielettrico uniforme e omogeneo.

In secondo luogo, garantisce la planarità e l'aspetto della superficie della tavola. Il livello di levigatezza superficiale ""mirror"" (che solitamente raggiunge Ra ≤ 0,4 µm o anche superiore) sopprime e replica efficacemente una superficie esterna liscia del PCB, impedendo che la lamina di rame risulti intaccata, puntinata o presenti un effetto ""obuccia d'arancia". Questo fornisce una base ideale per i successivi processi di circuiti stampati di precisione, come il fototrasferimento e l'incisione. Per i PCB che richiedono un'elevata qualità estetica o trattamenti superficiali speciali, questo è particolarmente importante.

In terzo luogo, offre durevolezza e stabilità. In condizioni di lavoro gravose che comportano frequenti cicli termici (solitamente fino a 180°C-220°C) e alta pressione (fino a centinaia di psi), le piastre a specchio di alta qualità devono mantenere una deformazione estremamente bassa, eccellenti proprietà anti-creep e caratteristiche superficiali stabili a lungo termine per garantire la coerenza del processo nella produzione di massa.

Considerazione scientifica degli indicatori di prestazione fondamentali

Per valutare il livello professionale di una piastra a specchio laminata su PCB è necessario prestare attenzione alle seguenti dimensioni del nucleo:

Materiale e trattamento termico: In genere, si utilizza acciaio speciale per stampi temprato (come l'acciaio pre-temprato) per garantire il mantenimento di durezza e resistenza sufficienti alle temperature di esercizio. Processi di trattamento termico qualificati sono fondamentali per eliminare le tensioni interne e prevenire la deformazione termica.

Planarità e levigatezza della superficie: La planarità richiede solitamente un errore di pochi micrometri su centinaia di millimetri di lunghezza. Una superficie estremamente liscia non solo migliora l'effetto di laminazione, ma facilita anche la pulizia e la manutenzione, riducendo i residui di resina.

Precisione e stabilità dimensionale: la tolleranza precisa dello spessore e l'eccellente stabilità dimensionale termica costituiscono la base hardware per garantire uno spessore uniforme e controllabile dello strato dielettrico dopo la laminazione, soddisfacendo i requisiti di progettazione dell'impedenza.

Tecnologia di rivestimento superficiale (facoltativa): alcune piastre in acciaio a specchio di alta qualità adottano rivestimenti fisici o chimici speciali (come la cromatura dura, la placcatura in nichel-fosforo o il rivestimento in Teflon) per migliorare ulteriormente la resistenza all'usura, la resistenza alla corrosione, le prestazioni di distacco e la facilità di pulizia.

Raccomandazioni per una selezione ragionevole e una manutenzione scientifica

Quando si confrontano con diverse fonti di approvvigionamento sul mercato, gli utenti devono effettuare una valutazione completa in base alle tipologie di prodotto, ai parametri del processo di laminazione (temperatura, pressione, livello di vuoto) e ai requisiti di capacità produttiva. Collaborare con fornitori con una solida esperienza metallurgica, capacità di lavorazione di precisione e metodi di collaudo completi solitamente garantisce un supporto tecnico più affidabile e una garanzia della qualità del prodotto.

Vale la pena notare che la piastra a specchio è un utensile di precisione di alto valore, la cui durata e le cui prestazioni dipendono in larga misura da una manutenzione quotidiana accurata. Questa include:

Funzionamento standardizzato: Evitare danni meccanici causati dallo sfregamento di oggetti duri o da una manipolazione impropria.

Pulizia approfondita: Dopo ogni laminazione, è necessario utilizzare detergenti dedicati e materiali morbidi per rimuovere tempestivamente i residui di resina dalla superficie della piastra, evitando che l'accumulo di carbonio influisca sulle condizioni della superficie e sulla conduzione del calore.

Ispezione e calibrazione regolari: Utilizzare periodicamente strumenti professionali per verificare la planarità e le condizioni superficiali della piastra. Per le piastre che hanno già sviluppato microdeformazioni o danni superficiali, contattare tempestivamente i produttori professionali per una valutazione e una riparazione, anziché continuare a utilizzarle.

La piastra a specchio per la pressatura di PCB, sebbene non sia parte integrante del prodotto finale, svolge un ruolo essenziale nel garantire la planarità dei componenti per ottenere una laminazione di PCB di alta qualità. Nell'era odierna, in cui i dispositivi elettronici continuano a evolversi verso la miniaturizzazione, l'alta frequenza e l'alta velocità e una maggiore affidabilità, una profonda comprensione degli aspetti tecnici di questo dispositivo chiave, insieme alla sua selezione, applicazione e manutenzione professionali, è diventata un passo cruciale per migliorare le capacità di processo dei produttori di PCB e garantire resa e stabilità del prodotto. L'attenzione scientifica e la gestione delle piastre a specchio rappresentano essenzialmente un investimento a lungo termine nella precisione dell'intero processo di produzione.