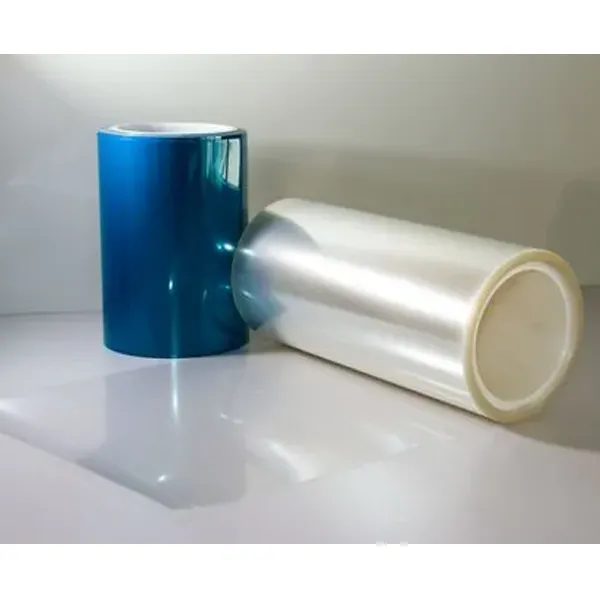

Nei processi di laminazione di PCB (circuiti stampati) e materiali compositi, il film distaccante svolge un ruolo indispensabile come "custode". Si posiziona tra il prodotto e il tampone di laminazione, garantendo una perfetta sformatura e proteggendo al contempo le costose piastre in acciaio a specchio e i tamponi di laminazione dalla contaminazione. Quando il film distaccante standard non è più in grado di soddisfare i requisiti di processo sempre più raffinati, il film distaccante personalizzato diventa una scelta inevitabile. Tuttavia, sentendo la parola "personalizzato", molti responsabili delle decisioni di acquisto lo associano immediatamente a "costoso". In qualità di fornitore di soluzioni complete con una solida esperienza nel settore dei materiali di laminazione, il nostro obiettivo è quello di sfatare questo equivoco. Questo articolo analizzerà approfonditamente i vari fattori che influenzano il prezzo del film distaccante personalizzato e spiegherà perché, dal punto di vista del costo totale di proprietà (TCO), il film distaccante personalizzato è spesso la scelta più economica per ottenere un'efficienza produttiva ottimale e una qualità eccezionale.

I. Decostruire la composizione del prezzo: il codice "Value" del rivestimento di rilascio personalizzato

Il prezzo di una pellicola personalizzata non è un numero fisso, ma un insieme di fattori tecnici. Comprenderne i componenti è il primo passo per prendere una decisione consapevole.

1. Costo del substrato centrale: la base delle prestazioni

Selezione del materiale: Questa è la base per determinare il prezzo. Le opzioni più comuni includono:

PET (polietilene tereftalato): Economico e ampiamente utilizzato, con resistenza al calore limitata.

PEN (Polietilene naftalato): resistenza al calore e stabilità dimensionale superiori rispetto al PET, a un prezzo moderato.

PI (poliimmide): eccellente resistenza alle alte temperature (a lungo termine oltre 260°C), prezzo elevato, adatto a scenari impegnativi come imballaggi di fascia alta e schede ad alta frequenza e velocità.

TPX (Poli(pentene-1)): Eccezionali proprietà di inerzia chimica e di rilascio, adatte a sistemi di resine speciali.

La differenza di costo delle materie prime di materiali diversi può essere di diverse volte o addirittura di decine di volte.Spessore e specifiche: lo spessore del materiale di base (che varia da 25 μm a 125 μm), la larghezza e la lunghezza del rotolo influiscono direttamente sulla quantità di materia prima utilizzata per rotolo e sul prezzo. I film più spessi solitamente hanno una migliore resistenza meccanica, ma sono anche più costosi.

2. Tecnologia di distacco e rivestimento: l'anima della funzionalità

Controllo di precisione della forza di rilascio: questo è il fulcro della personalizzazione. In base al processo del cliente (ad esempio, fogli preimpregnati ad alta o bassa adesione), dobbiamo adattare la formula dell'agente distaccante per ottenere un controllo preciso della forza di rilascio leggera, media o elevata. Una forza di rilascio troppo elevata può causare difficoltà nella pressatura della piastra o deformazione del pannello; una forza di rilascio troppo bassa può causare slittamenti durante la laminazione. I costi di sviluppo tecnico e di produzione per tali specifiche forze di rilascio si rifletteranno sul prezzo.

Rivestimenti funzionali: per soddisfare esigenze particolari, i rivestimenti possono essere dotati di più funzioni:

Resistenza al calore: garantisce che non rimangano residui e che non si verifichi alcun invecchiamento durante i molteplici processi di laminazione o le operazioni ad alta temperatura.

Proprietà antistatiche: prevengono l'adesione della polvere e proteggono la pulizia dei prodotti negli ambienti delle camere bianche.

Formula senza olio di silicone: evita la contaminazione da trasferimento di olio di silicone, fondamentale per alcune applicazioni elettroniche.

Ogni ulteriore requisito funzionale comporta un aumento della complessità della formula e delle difficoltà di produzione.

3. Processi di produzione e controllo personalizzati: il costo della precisione

Processo di rivestimento: La tecnologia di rivestimento quantitativo ad alta precisione è fondamentale per garantire una forza di adesione uniforme. Le apparecchiature avanzate di rivestimento a fessura o di rivestimento tramite microcalcografia possono raggiungere un'uniformità estrema rispetto ai metodi di rivestimento convenzionali, ma comportano anche maggiori investimenti in attrezzature e costi operativi.

Ambiente della camera bianca: Per le applicazioni di fascia alta, il rivestimento e il taglio in un'officina priva di polvere sono essenziali per impedire che le particelle di polvere vengano premute sulla superficie, aumentando così direttamente i costi del controllo ambientale.

Taglio e confezionamento: Anche il taglio in base alle dimensioni esatte fornite dal cliente (larghezza, lunghezza) e l'utilizzo di imballaggi personalizzati, resistenti alla polvere e all'umidità, contribuiscono al costo complessivo.

4. Ricerca e sviluppo, test e servizi tecnici: valore nascosto

Il processo di personalizzazione inizia con una comunicazione tecnica approfondita. I nostri ingegneri devono comprendere il tuo cuscino di pressione caratteristiche, sistema di resina, parametri di processo e criticità qualitative per proporre soluzioni personalizzate ed efficaci. Il successivo ciclo di campionatura, test, messa a punto, nonché l'assistenza post-vendita e il supporto tecnico a lungo termine sono tutti valori aggiunti offerti da produttori professionali.

II. Oltre il prezzo unitario: calcolo del costo totale di proprietà per pellicole di rilascio personalizzate

Proprio come per i cuscinetti a pressione, concentrarsi solo sul prezzo unitario per metro quadro della pellicola distaccante è poco lungimirante. Il vero rapporto costo-efficacia dovrebbe essere calcolato in base al suo costo totale di proprietà.

TCO (costo totale di proprietà) = prezzo unitario di acquisto + costo del rischio di qualità + costo dell'efficienza produttiva + costo della perdita del sistema

Facciamo chiarezza attraverso una tabella comparativa:

| voci di costo | Pellicola di rilascio economica/per uso generico | Pellicola di rilascio personalizzata | Analisi e impatto |

|---|---|---|---|

| Prezzo unitario di acquisto | Inferiore | Più alto | Al primo acquisto, la pellicola distaccante multiuso potrebbe sembrare avere un chiaro vantaggio in termini di costi. |

| Costo del rischio di qualità | Molto alto | Molto basso | La pellicola distaccante per uso generico può portare a rilascio scadente (peeling difficile, residui), contaminazione da trasferimento (olio di silicone, impurità) e difetti di laminazione (bolle, striature bianche). Un singolo lotto di scarti di prodotto o resi da parte dei clienti a causa di problemi con la pellicola distaccante può comportare perdite di gran lunga superiori al costo totale di acquisto di una pellicola distaccante generica. |

| Costo dell'efficienza produttiva | Più alto | Inferiore | I tempi di fermo macchina per il debug, le frequenti sostituzioni e la gestione di pannelli difettosi causati da problemi con il film distaccante riducono significativamente il tasso di utilizzo della pressa e la produzione pro capite. Il film distaccante personalizzato, con le sue prestazioni stabili, garantisce processi di produzione fluidi ed efficienti. |

| Costo della perdita del sistema | Più alto | Inferiore | Le pellicole distaccanti di bassa qualità possono creparsi a causa di una resistenza al calore insufficiente, causando contaminazione e danneggiamento delle costose piastre in acciaio per specchi e dei cuscinetti di tamponamento, rendendo necessaria una pulizia, manutenzione o sostituzione prematura di questi componenti principali e comportando costi indiretti significativi. |

La conclusione è chiara: Una pellicola distaccante personalizzata che si adatta perfettamente al vostro processo ed elimina i rischi di qualità apporta miglioramenti sostanziali in termini di resa, efficienza e protezione delle apparecchiature, compensando di gran lunga la leggera differenza di prezzo rispetto ai prodotti standard. Non si tratta semplicemente di un costo, ma di un investimento che migliora la competitività complessiva.

III. Investimenti oculati: come collaborare con i fornitori per raggiungere un rapporto costo-efficacia personalizzato ottimale?

Per ottenere un elevato rapporto costo-efficacia attraverso la personalizzazione è fondamentale stabilire una stretta collaborazione con il fornitore.

1. Definisci accuratamente i tuoi requisiti:

Prima di comunicare con noi, ti preghiamo di chiarire il più possibile:

Il tuo tipo di substrato e resina: Si tratta di FR-4, materiale ad alta frequenza o materiale ad alta TG? Qual è la proprietà di adesione della resina?

Finestra del processo di laminazione: temperatura massima di laminazione, livello di pressione e durata.

I tuoi problemi di qualità: riscontri principalmente problemi di sformatura, contaminazione superficiale o segni sul pannello dopo la laminazione?

La tua attrezzatura e il metodo di impilamento: le condizioni della piastra in acciaio e del tampone, nonché il metodo di impilamento.

2. Affidatevi alle soluzioni tecniche dei produttori professionisti:

In qualità di fornitore di soluzioni complete che produce simultaneamente cuscinetti di protezione, piastre in acciaio a specchio, piastre di supporto e film distaccanti, vantiamo una prospettiva di sistema unica. Possiamo partire dalla sinergia dell'intero sistema di laminazione e consigliare la soluzione di film distaccante che meglio protegge le vostre piastre in acciaio e i cuscinetti di protezione, garantendo al contempo la qualità della laminazione. Questa ottimizzazione della corrispondenza a livello di sistema può offrirvi vantaggi inaspettati a lungo termine.

3. Eseguire rigorosi test e valutazioni dei campioni:

"Lascia che il cavallo mostri il suo coraggio." Ti chiediamo di fornire campioni personalizzati in base alle tue esigenze ed eseguire verifica in piccoli lotti sulla tua linea di produzione. La valutazione si concentra su:

Effetto sformante: È liscio e senza residui?

Qualità della superficie del foglio: la superficie è liscia, priva di contaminazioni e segni dopo la laminazione?

Comodità operativa: è facile da applicare e rimuovere?

Impatto sul sistema: dopo l'uso, le piastre in acciaio e i cuscinetti ammortizzatori vengono mantenuti puliti?

Utilizzare dati di prova per verificare il valore della soluzione personalizzata è il modo più efficace per alleviare le preoccupazioni relative ai prezzi.

Investi in un artigianato eccezionale, non solo in materie prime

Nel perseguimento della massima qualità e di una produzione stabile, ogni investimento dovrebbe produrre il massimo ritorno. La pellicola distaccante personalizzata non è semplicemente più costosa, ma anche più preziosa. Dimostra rispetto per il vostro processo unico, garantisce un output di alta qualità e protegge l'intero sistema di laminazione.

Vi invitiamo sinceramente ad andare oltre i limiti del prezzo e a rivalutare le vostre decisioni di acquisto di film distaccanti dal punto di vista del costo totale di proprietà e della partnership strategica. Iniziamo con una discussione approfondita del processo e creiamo insieme la soluzione di film distaccante più efficiente, di qualità e conveniente, su misura per voi. Perché il nostro obiettivo è aiutarvi a ottenere insieme ogni laminazione perfetta.